In diesem Artikel werden die sechs grundlegenden Schritte zur Gestaltung eines DDC-Steuerungssystems für die HVAC-Technik erklärt. Durch das Befolgen dieser sechs Schritte erhalten Sie ein grundlegendes Verständnis dafür, was ein Steuerungsingenieur benötigt, um ein grundlegendes Steuerungssystem zu entwerfen. Anschließend erklären wir die verschiedenen Arten von Punkten und Controllern, die in unserem Beispiel verwendet werden.

Am Herzen eines ordnungsgemäß funktionierenden HVAC-Systems steht die Schicht der Steuerungen, die das System gemäß den Vorgaben betreiben. Wenn die Steuerungen nicht ordnungsgemäß funktionieren, kann es zu einem Verlust des Komforts für die Bewohner und einem Anstieg des Energieverbrauchs kommen. Die Steuerungen müssen so konzipiert sein, dass sie mit dem HVAC-System zusammenarbeiten.

Beginnen wir mit der Erstellung einer Liste der Ausrüstung, die wir für unsere HVAC-Gestaltung benötigen.

Schritt 1: Auflisten aller zu steuernden Systeme

Erstellen Sie zunächst eine Liste aller Systeme, die gesteuert werden müssen. Dies könnte die Heizungsanlage für Warmwasser, die Kälteanlage, die Luftbehandlungseinheiten, die Ventilatorkonvektoren und die VAV-Boxen umfassen. In unserem Beispiel verwenden wir ein Heizungs-Warmwasserkessel-System. Das Beispiel wird aus der Perspektive des Kessel-Controllers betrachtet.

Abbildung: Liste aller Systeme, die vom DDC-System gesteuert werden

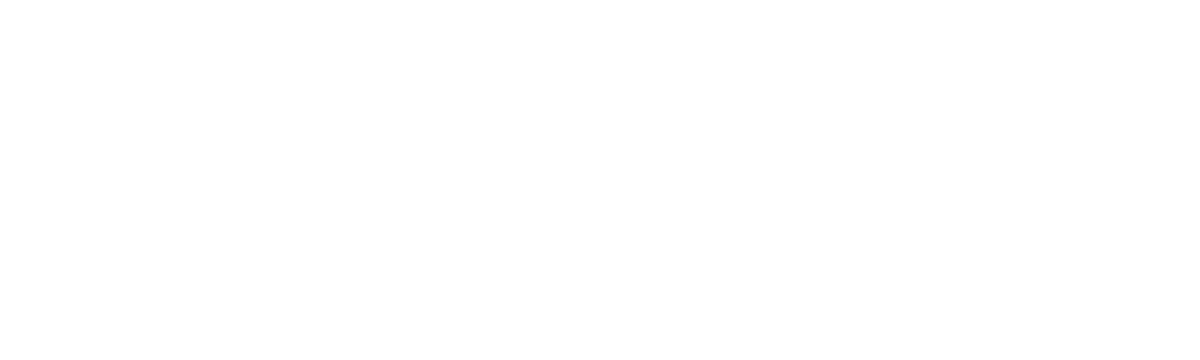

Schritt 2: Erstellen eines Schema-Steuerungsdiagramms

Aus Ihrer Liste der Systeme können Sie ein einfaches Steuerungsdiagramm erstellen. Zeichnen Sie die Ausrüstung für Ihr System auf ein Stück Papier oder in Ihr Computerprogramm. Ordnen Sie die Ausrüstung beginnend mit der Quelle, wie z. B. einem Kessel oder einer Kühlanlage, an. Setzen Sie dann alle Pumpen, VFDs, Regelventile und Sensoren ein, die möglicherweise erforderlich sind.

Abbildung: Schema-Steuerungsdiagramm für DDC

Hier zeigen wir einen Kessel, seine zugehörige Heizungs-Warmwasserpumpe, einen Frequenzumrichter (VFD), ein 3-Wege-Regelventil und einen Differenzdrucksensor (DPT) sowie einen Sensor für die Vorlauftemperatur des Heizungswassers. Dies sind die grundlegenden Komponenten für unser System.

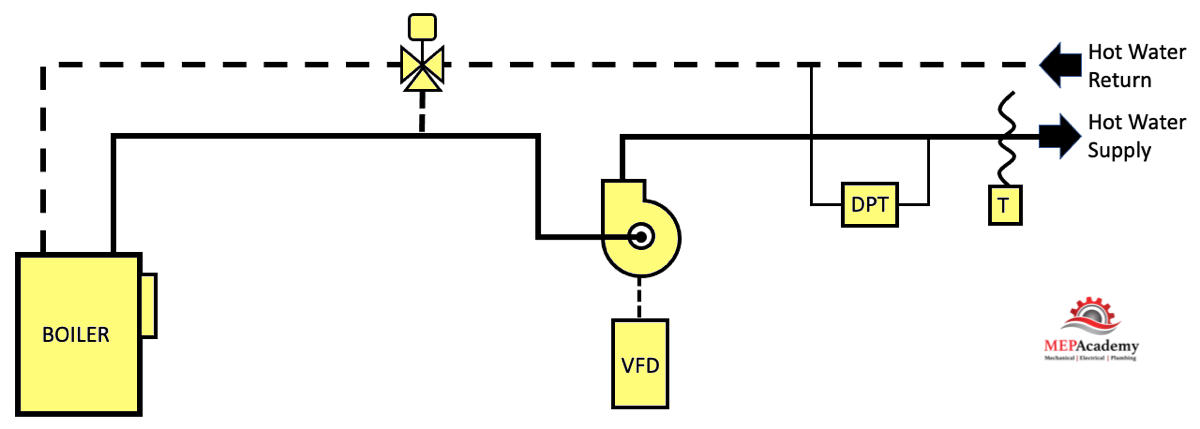

Schritt 3: Identifizieren von Punkten im Steuerungsdiagramm

Die Betriebsabfolge identifiziert Steuerpunkte, die eine Verbindung zu einem Controller benötigen. Es gibt vier grundlegende Punkte, die in DDC-Steuerungsdiagrammen verwendet werden.

- Analogausgänge (AO): Modulieren Sie einen Dämpfer oder ein Ventil über einen Durchflussbereich. Das Steuersignal wird normalerweise als 0-10 VDC- oder 4-20 Milliampere-Elektriksignal an das zu steuernde Gerät gesendet. Da dies ein zu schwaches elektrisches Signal ist, um einen Dämpfer oder ein Regelventil zu betreiben, wird ein Transducer verwendet, der das analoge Signal in eine höhere elektrische Leistung umwandelt, um das Gerät zu betreiben.

Abbildung: DDC-Steuerdiagramm mit Ein- und Ausgangspunkten

-

Analogeingänge (AI): Ein Bereich von Werten von Eingangssensoren für Werte wie Temperatur, Druck, CO2 und Luftfeuchtigkeit. Das analoge Signal, das vom Gerät kommt, wird im Controller in ein digitales Signal umgewandelt, damit es vom Computer verarbeitet werden kann.

-

Binäre Ausgänge (BO): Oft eine einfache Anweisung zum Starten oder Öffnen eines Geräts oder Dämpfers. In unserem Diagramm haben wir zwei binäre Ausgänge zum Starten des Kessels und der Pumpe.

-

Binäre Eingänge (BI): Wird verwendet, um den Betriebszustand eines Geräts abzurufen. Dies benachrichtigt den Controller, ob ein bestimmtes Gerät aktiv ist. Das Diagramm zeigt zwei binäre Eingänge für die Bestätigung, dass der Kessel und die Pumpe laufen.

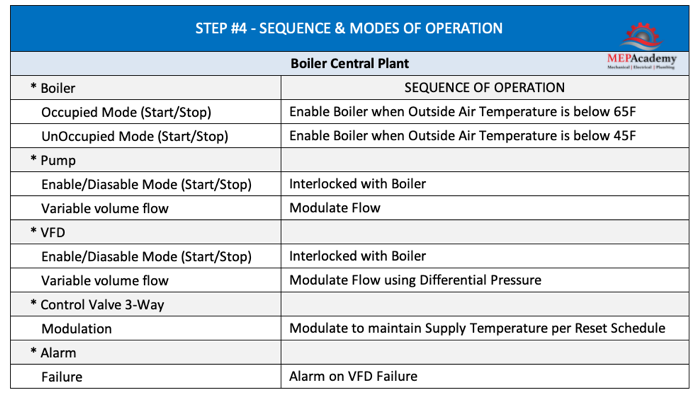

Schritt 4: Auflisten der Betriebssequenz und -modi

Beschreiben Sie, was mit dem System und den Geräten während der Betriebs- und Nichtbetriebsmodi geschieht. Geben Sie an, ob ein Gerät gestartet oder gestoppt wird, z. B. das Ein- und Ausschalten eines Kessels, oder ob das Gerät bei einem Fehler einen Alarm auslöst. Die Betriebsfolge erweitert die Betriebsmodi um Auslösepunkte für das System oder das Gerät. Dies können Temperaturen, Drücke, Alarme und verschiedene Temperatur- und Druckbereiche sein. Die Betriebssequenz ist ein sehr wichtiger Teil des Steuerungsdesigns, da sie dem Systembetreiber mitteilt, wie das System betrieben wird, um die Designziele zu erreichen.

Abbildung: Betriebssequenz für ein DDC-Steuerungssystem

Hier ist ein Beispiel für eine Betriebssequenz für unser Heizungs-Warmwassersystem.

- Der DDC-Controller startet den Kessel, wenn verifiziert wurde, dass die Heizungs-Warmwasserpumpe läuft.

- Der Status des Warmwasserkessels wird bestätigt oder ein Alarm wird ausgelöst.

- Mit abnehmendem Druckunterschied zwischen Vor- und Rücklauf des Heizungswassers erhöht sich die Pumpendrehzahl. Mit zunehmendem Druck steuert die Pumpe die Drehzahl herunter.

- Der DDC-Controller moduliert die Pumpendrehzahl mit einem 4-20 Milliampere-Signal an den Frequenzumrichter basierend auf dem Differenzdruck.

- Der DDC-Controller setzt die Heizungstemperatur basierend auf einem Außentemperatur-Rückstellplan zurück (Heizungstemperatur = 180 °F bei 0 °F Außentemperatur, Heizungstemperatur = 120 °F bei 60 °F Außentemperatur).

Dies ist natürlich nur eine sehr einfache Erklärung der Betriebssequenz. Die eigentliche Sequenz beinhaltet weitere detaillierte Informationen, aber dies gibt Ihnen eine Vorstellung davon, wie sie erstellt werden.

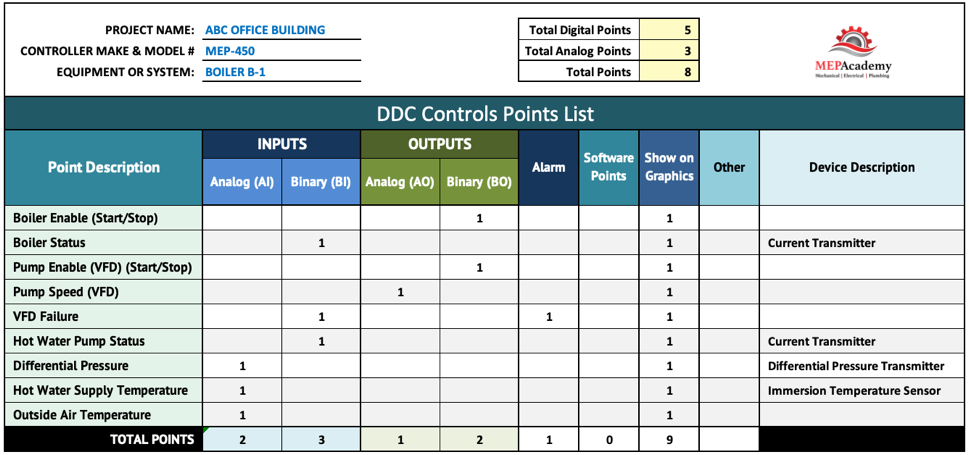

Schritt 5: Erstellen einer Steuerpunkte-Liste

Dies ist eine einfache Tabelle, die alle Steuerpunkte für die Ausrüstung und das System anzeigt. Punkte liefern Daten zur Steuerung der Umgebung und können bei Softwareberechnungen oder Computerlogik verwendet werden. Die Punkte bieten dem Controller Informationen über die Temperatur, den Druck, den Kohlenmonoxidspiegel, die Luft- oder Wassermenge in einem System sowie andere Daten zur Eingabe und Ausgabe.

Abbildung: Steuerpunkte-Liste für HVAC DDC-Steuerungen

Es gibt Punkte, die als Hardware betrachtet werden und Daten an einen Controller liefern oder Daten vom Controller empfangen, und es gibt Softwarepunkte bzw. virtuelle Punkte, die sich in der Steuerlogik befinden. Wir werden uns die Hardwarepunkte für ein Heizungs-Warmwassersystem mit einem einzelnen Kessel ansehen.

Die erste Spalte enthält eine Beschreibung des Punktes. Die folgenden Spalten enthalten die verschiedenen Punkte, die für jeden beschriebenen Punkt erforderlich sein können. Es gibt analoge und digitale Ein- und Ausgänge, Alarme und andere Punkte. Ein Zahlenwert zeigt an, dass der Punkt erforderlich ist. Der Steuerpunkt kann ein Eingangssensor oder die Ausgangssteuerung für die Modulation eines Dämpfers oder Regelventils sein.

Große Systeme erfordern viele Punkte, während ein kleineres System deutlich weniger benötigt. Je mehr Punkte, desto höher sind die Kosten für die Ausstattung und Installation des Steuersystems. Die Punkte-Liste gibt einen schnellen Überblick darüber, wie viele Punkte in das System einbezogen sind.

Jeder Punkt muss mit dem System oder Gerätecontroller verkabelt oder drahtlos konfiguriert werden. Der Controller ermöglicht den Anschluss verschiedener Eingabe- und Ausgabe-Punkte.

Auf den Plänen und Spezifikationen eines Projekts finden Sie die Punkte-Liste und die Betriebssequenz in den Zeichnungen oder in den Spezifikationen. Eine klar formulierte und genaue Punkte-Liste und Betriebssequenz geben dem ausführenden Auftragnehmer eine klare Anleitung, um die Anforderungen des Ingenieurs zu erfüllen.

Werfen wir einen Blick auf die ersten beiden Spalten, die die Eingänge anzeigen.

In unserem Beispiel sehen wir ein binäres Ausgangssignal, um den Kessel einzuschalten oder zu starten. Danach sehen wir einen binären Eingang unter Verwendung eines Stromwandlers, um zu sehen, ob die Stromversorgung zum Kessel fließt. Danach haben wir ein binäres Ausgangssignal, um die Pumpe über den VFD einzuschalten, während ein analoges Ausgangssignal verwendet wird, um die Pumpendrehzahl mit einem Differenzdrucksensor zu steuern. Wir verwenden erneut einen Stromwandler, um zu bestätigen, dass ein Gerät läuft, in diesem Fall die Pumpe.

Ein Sensor für die Vorlauftemperatur von Warmwasser erfordert einen analogen Eingang vom Sensor zum Controller. Es gibt einen analogen Eingang für den Differenzdrucksensor, der einen Hinweis auf den Druckunterschied zwischen Vor- und Rücklaufwasser gibt. Dadurch kann die Drehzahl des VFD gesteuert werden. Wenn der Druck im System steigt, wird der VFD den Pumpenmotor verlangsamen.

In der Punkte-Liste sehen wir auch den Anforderung für den Status des Kessels, der einen digitalen Eingang erfordert. Dies kann mit einem einfachen Stromwandler durchgeführt werden, der mit dem Kessel verbunden ist und den Stromfluss im Betrieb anzeigt.

Denken Sie daran, dass analoge Punkte Messungen oder Steuerbarkeit in einem Bereich ermöglichen, während ein digitaler Punkt zwei Zustände hat: Ein/Aus, Start/Stopp oder ähnlich.

Ein digitales Eingabegerät könnte ein Durchflussschalter sein, der anzeigt, ob der Lüfter Luft bläst oder ausgeschaltet ist. Es könnte auch ein Stromgerät sein, das den Stromfluss erkennt und dann einen Kontakt schließt, um anzuzeigen, dass der Motor läuft. Ein weiteres Gerät ist der Drucksensor, der ein digitaler Eingabepunkt ist und den Controller darüber informiert, dass durch den Lüfter Druck im System vorhanden ist. All diese Geräte sind Beispiele für digitale Eingabepunkte zum Erhalt des Status eines Geräts.

Nun betrachten wir die beiden Spalten der Ausgänge. Analoge Ausgänge steuern Geräte wie Regelventile oder Dämpfer, während digitale Ausgabegeräte ein Gerät starten oder stoppen können.

Ein digitales Ausgangssignal wird an den VFD gesendet, um den Pumpenmotor zu aktivieren, während das analoge Ausgangssignal an den VFD dessen Geschwindigkeit einstellt. Die Punkte-Liste zeigt auch, dass wir einen digitalen Ausgang zum Ein- und Ausschalten des Kessels möchten.

Es gibt eine Spalte für Alarme, die generiert werden müssen, um das Facility-Personal über ein Problem zu informieren oder für die Alarmverfolgung. Es gibt eine Spalte, um anzuzeigen, ob das beschriebene Element zur grafischen Benutzeroberfläche hinzugefügt werden muss. Die als Softwarepunkte bezeichnete Spalte kann für indirekte Punkte verwendet werden, die Daten im Netzwerk übertragen, die von anderen Controllern verwendet werden. Dadurch können analoge, digitale oder logische Daten in diesem System gemeinsam genutzt werden.

Es gibt eine zusätzliche Spalte für andere Geräte oder Punkte, die nicht mit dem Controller verbunden sind, aber als Teil eines funktionalen Systems berücksichtigt werden müssen. Dies könnten Sicherheitsvorrichtungen wie Hochbegrenzungsschalter sein, die das System schützen, aber nicht Teil der Eingabe oder Ausgabe des Controllers sind. Einige Ventile oder Dämpfer erfordern keinen Controller, um zu funktionieren, sondern erfordern nur eine Ein-/Aus-Position, die mit einem Thermostat oder einem Sicherheitsgrenzwertschalter erfolgen kann.

Die Punkte-Liste könnte die Gesamtzahl der Punkte angeben, die derzeit in das System integriert sind, aber die meisten Ingenieurbüros zeigen dies nicht auf ihren Zeichnungen. Dies ist etwas, das sie hinter den Kulissen verwenden, um zu verfolgen, wie viele Ein- und Ausgänge auf dem Controller zugewiesen wurden. Der Controller hat eine begrenzte Anzahl von Ein- und Ausgängen, daher ist es wichtig zu wissen, wie viele verwendet wurden und wie viele noch verfügbar sind. Der Ingenieur kann angeben, dass auf dem Controller so viele freie Plätze für zukünftige Erweiterungen vorhanden sein müssen.

Schritt 6: Steuerungs-Spezifikationen schreiben

Ein weiterer Schritt nach dem fünften wäre das Design der Gesamtsystemarchitektur und das Schreiben der Steuerungsspezifikationen durch den Steuerungsingenieur, aber das geht über den Rahmen dieses Artikels hinaus.

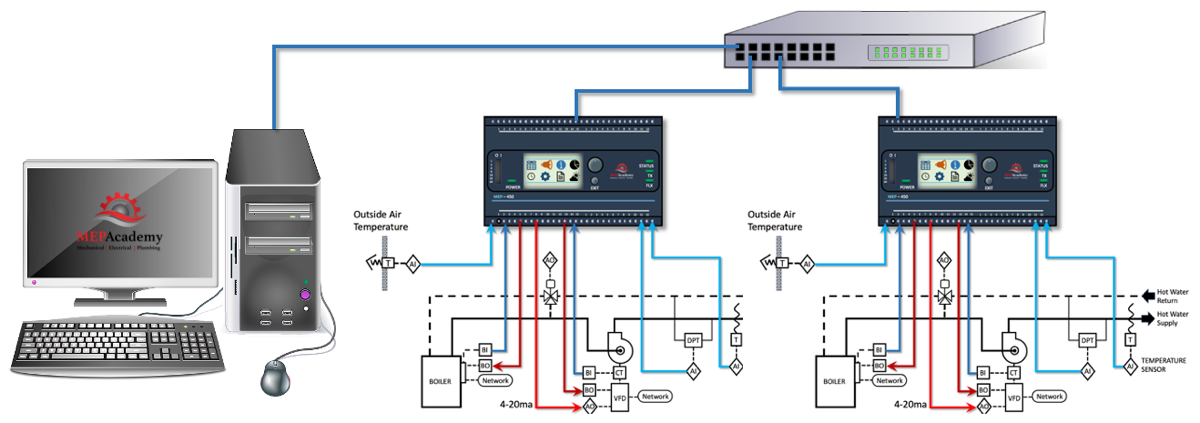

Wenn wir uns die Punkte-Liste für unseren Kessel-System-Controller ansehen, können wir alle Ein- und Ausgabegeräte sehen, die mit dem Controller verbunden werden müssen.

Controller

Controller können mit der Ausrüstung geliefert oder vom Steuerungsanbieter hinzugefügt werden. Dies erfordert eine Koordination zwischen dem ausführenden HVAC-Auftragnehmer, der für den Kauf der Haupt-HVAC-Ausrüstung verantwortlich ist, und dem Steuerungsanbieter. Wenn der HVAC-Auftragnehmer eine eigene Steuerungsabteilung hat, können sie auch der Steuerungsanbieter sein.

Controller sind wie kleine Computer, die speziell für eine bestimmte Ausrüstung oder Systemfunktion hergestellt werden können. Sie sind in allen Größen mit unterschiedlicher Anzahl von Ein- und Ausgängen erhältlich. Kleine Systeme erfordern weniger Ein- und Ausgänge, während große Systeme aus vielen Ein- und Ausgängen sowie aus Unter-Netzwerken anderer Controller bestehen können. Der Controller benötigt Eingangssignale, um Entscheidungen über Ausgangssignale zu treffen. Für explosionsgefährdete Bereiche, in denen eine digitale Steuerung eine Explosion verursachen könnte, gibt es pneumatische Controller, die verwendet werden können, oder mit etwas zusätzlichem Geld können die elektronischen Steuerungen explosionsgeschützt hergestellt werden.

Controller verfügen über verschiedene analoge und digitale Ein- und Ausgangsanschlüsse, die die für diesen speziellen Gerätetyp erforderlichen Punkte ermöglichen. Es gibt auch universelle Controller, die eine beliebige Verbindung akzeptieren können, entweder analoge oder digitale Verbindungen. Die Controller befinden sich im gesamten Gebäude und steuern die verschiedenen Geräte und Systeme. Die Controller sind über Kommunikationskabel mit einem Netzwerk verbunden, das dem Betreiber des Gebäudes einen Überblick über das gesamte System gibt.

Diese Controller sind konfigurierbar, sodass Programmierer Parameter festlegen können, die den Designanforderungen entsprechen. Der Code kann für verschiedene Sollwerte (Temperatur, Kohlenmonoxidgehalt, Druck, Luftfeuchtigkeit), Zeitpläne, Alarme, Trending, Timer und Logik angepasst werden.

Abbildung: HVAC DDC Steuerungssystem mit Benutzeroberfläche

Die Punkte-Liste ermittelt alle Ein- und Ausgabegeräte für jeden Controller. Jeder Controller verfügt über seine eigenen Ein- und Ausgabegeräte, die speziell für die Anwendung entwickelt wurden. Diese Controller verfügen über eine integrierte Logik, die die Eingabedaten verarbeitet und entsprechend auf Feldgeräte reagiert. Diese Controller können auch mit einem Automatisierungs-Controller über BACnet oder andere Protokolle kommunizieren.

Wir haben die 6 Schritte zur Gestaltung von HVAC DDC-Steuerungen behandelt. Diese Schritte sind die grundlegenden, wie wir sie definiert haben, aber Steuerungsingenieure haben verschiedene eigene Methoden. Das Ziel ist jedoch immer dasselbe: ein voll funktionsfähiges HVAC-Steuerungssystem.

Abbildung: 6 Schritte zur Gestaltung von HVAC DDC-Steuerungen