Welche Methode eignet sich am besten zum kontrollierten Anziehen einer Schraubenverbindung? In diesem Artikel werden hydraulische Drehmomentschrauber und hydraulisches axiales Vorspannen gegeneinander antreten. Wer wird wohl als Sieger hervorgehen?

Fast jeder hat schon einmal eine Schraube oder Mutter durch Drehen, also tordierend, angezogen und versteht das Prinzip dahinter. Es handelt sich um das älteste, einfachste und für die meisten Nicht-Ingenieure auch das einzige Verfahren zum Anziehen von Schraubenverbindungen.

Das tordierende Anziehen mittels Drehmoment ist im Vergleich zu anderen Verfahren die kostengünstigste Lösung. Es erfordert jedoch ein gewisses Training und das Verständnis der wichtigsten Faktoren, die das Anziehen mit Drehmoment beeinflussen.

Laut Robert Noble, Technischer Direktor bei Asset 55, können mit einem Drehmomentschlüssel und einer Reihe von Steckschlüsseleinsätzen Schrauben und Muttern in verschiedenen Größen angezogen werden. Drehmomentwerkzeuge bieten Flexibilität und ihre Benutzung kann leicht erklärt werden. Deshalb sind sie oft die erste Wahl.

Jedoch hat das hydraulische Anziehen mit Drehmoment seine Grenzen, vor allem aufgrund von Reibung. Reibung ist der größte Feind des Drehmoments und verschlingt in der Regel etwa 90% des aufgebrachten Drehmoments. Nur ein kleiner Teil des Drehmoments wird tatsächlich in nutzbare Vorspannkraft umgewandelt. Da das Anziehen eine indirekte Art der Lastbeaufschlagung darstellt, ist es schwierig, die resultierende Vorspannkraft exakt vorherzusagen. Faktoren wie das verwendete Schmiermittel, Verschmutzungen und die Beschaffenheit der Gewinde und Kontaktflächen beeinflussen die Genauigkeit des Anziehens mit Drehmoment. Um Nachteile bei kritischen Verbindungen zu vermeiden, müssen diese Aspekte berücksichtigt werden.

Noble betont, dass das Anziehen mit Drehmoment gute Ergebnisse liefert, wenn geeignete Verfahren, kalibrierte Geräte und kompetente Mitarbeiter zur Verfügung stehen. Allerdings gibt es eine Streuung der Vorspannkraft, die bei einer einzelnen Schraube bei +/- 25 Prozent des Sollwertes liegen kann. Bei Flanschverbindungen mit mehreren Schrauben ist jedoch eine durchschnittliche Vorspannkraft im engen Sollwertbereich möglich, vorausgesetzt, ein bewährtes Verfahren wird angewendet und der Reibungskoeffizient wird berücksichtigt. Für die meisten Flanschverbindungen mit Dichtung ist diese Genauigkeit ausreichend und das tordierende Anziehen mit Drehmoment eine praktikable Lösung.

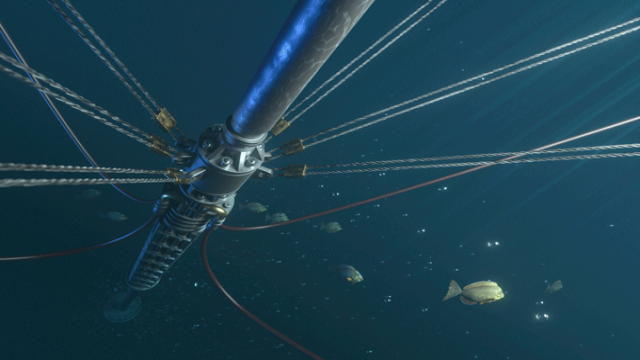

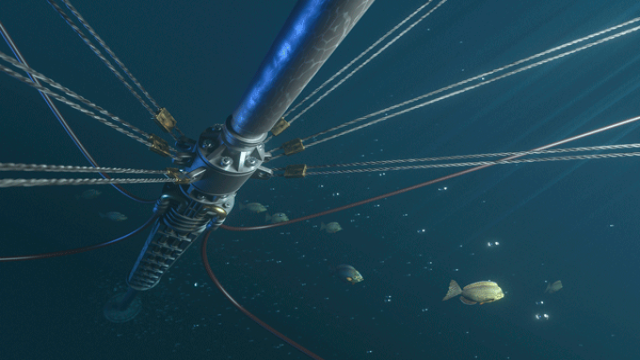

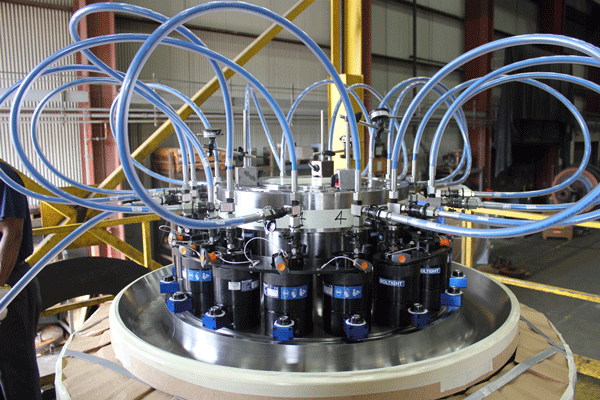

Das hydraulische axiale Vorspannen mit Spannzylindern wurde in den 1970er Jahren entwickelt und wird heute in vielen Branchen, wie der Öl- und Gasindustrie, bei der Windkraft, in Unterwasseranwendungen und in der Stromerzeugung, zunehmend eingesetzt. Im Vergleich zum Einsatz von hydraulischen Drehmomentschraubern erfordert das axiale Spannen eine genaue Betrachtung der Arbeitsschritte und Auswahl der passenden Ausrüstung. In bestimmten Anwendungen kann durch axiales Vorspannen eine höhere Genauigkeit und Kontrolle sowie kürzere Montagezeiten erzielt werden. Besonders bei Flanschen mit mehreren Schrauben bietet diese Methode Vorteile, da eine gleichmäßigere Kompression der Dichtung erreicht werden kann.

Das axiale Vorspannen hat jedoch auch Nachteile. Beim Entspannen des Spannwerkzeugs wird die Last auf die Mutter übertragen, was zu einem Verlust an Klemmkraft führt. Um dies auszugleichen, wird der Klemmkraftverlust geschätzt und im Voraus berücksichtigt. Das bedeutet, Schraube, Dichtung und Flansche werden mit einer erhöhten Montagevorspannkraft beaufschlagt. Dieser Umstand muss bereits in der Entwurfsphase der Verbindung oder vor dem Einsatz des Werkzeugs berücksichtigt werden.

Das hydraulische axiale Vorspannen kann auch praktische und logistische Nachteile haben, da mehr Ausrüstung und Spezialwerkzeuge erforderlich sind. Es ist ein kompliziertes Verfahren, das nur von erfahrenen Anwendern verstanden wird. Die Entwicklung von Spannwerkzeugen mit der gleichen Flexibilität wie Drehmomentwerkzeuge ist schwierig.

Die Entscheidung, ob das tordierende Anziehen mit Drehmoment oder das axiale Vorspannen die bessere Methode ist, muss von Fall zu Fall getroffen werden. Es gibt keine allgemeingültigen Regeln, die auf alle Schraubenverbindungen anwendbar sind. Es kommt darauf an, die individuelle Anwendung genau zu betrachten, den Einsatzort zu untersuchen und dann zu entscheiden, welches Montageverfahren möglich ist.

Wussten Sie schon, dass …

Bei tordierenden Anziehverfahren in der Regel 90% des Anziehdrehmomentes allein zur Überwindung der Reibung verbraucht werden?

Querverbindungen

Bei Schraubenverbindungen müssen mehrere Faktoren berücksichtigt werden, bevor zwischen tordierendem Anziehen mit Drehmoment und torsionsfreiem, axialem Vorspannen entschieden wird.

- Legen Sie den Sollwert für die Vorspannkraft der Anwendung fest.

- Ziehen Sie alle Faktoren in Betracht, die Ihre Wahl beeinflussen können. Axiales Anziehen ist die beste Option für Anwendungen, bei denen es von Vorteil ist, Torsionseffekte zu vermeiden, z.B. bei Fundamentbolzen in Beton. Tordierendes Anziehen kann die bessere Option sein, wenn der Platz beschränkt ist.

- Unterschätzen Sie nicht die physikalischen und logistischen Beschränkungen. Damit ein Spannwerkzeug einen ausreichenden Eingriff hat, muss mindestens ein Gewindedurchmesser aus der Mutter herausstehen.

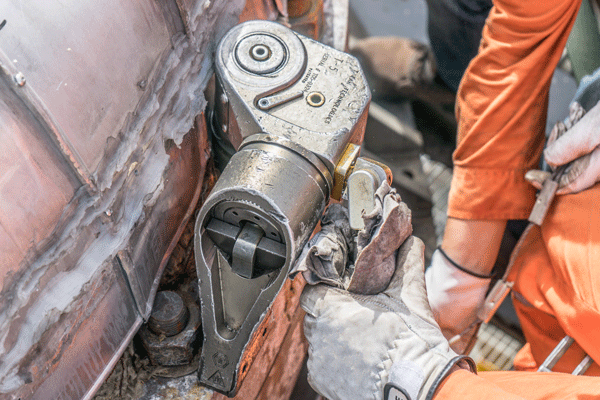

Tordierendes Anziehen mit hydraulischen Drehmomentschraubern.

Axiales Vorspannen mit hydraulischem Spannwerkzeug.

Insgesamt liegt die Wahrheit in der Mitte. Ob das tordierende Anziehen mit Drehmoment oder das axiale Vorspannen die bessere Methode ist, muss von Fall zu Fall entschieden werden. Es gibt keine pauschalen Aussagen. Eine individuelle Betrachtung der Schraubenverbindung und eine sorgfältige Auswahl des Montageverfahrens sind entscheidend.