Eine ähnliche Version dieses Artikels erschien im März 2014 in der Zeitschrift EDN.

Einführung

Microelectromechanical systems (MEMS) kombinieren mechanische und elektrische Komponenten zu kleinen Strukturen im Mikrometermaßstab. Sie bestehen aus einer Kombination von Halbleiter- und Mikrofabrikationstechnologien, bei denen die gesamte Elektronik, Sensoren und mechanischen Elemente auf einem gemeinsamen Siliziumsubstrat integriert werden. Die Hauptkomponenten eines MEMS-Systems sind die mechanischen Elemente, der Sensormechanismus und der ASIC oder ein Mikrocontroller. Dieser Artikel bietet einen Überblick über MEMS-Beschleunigungssensoren und Gyroskope. Wir diskutieren die Prinzipien ihrer Funktionsweise, ihren Sensormechanismus, die wachsende Vielfalt an Anwendungen für sie und den tiefgreifenden Einfluss, den sie bereits auf unser tägliches Leben haben.

MEMS als Inertialsensoren

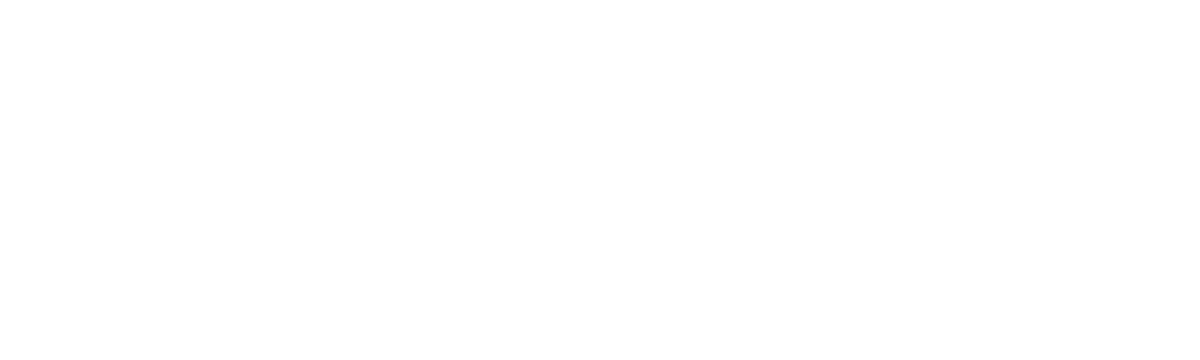

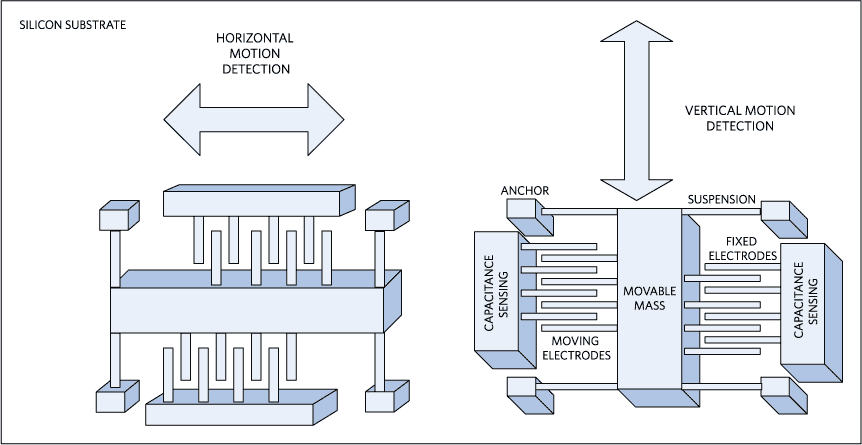

MEMS-Sensoren finden viele Anwendungen zur Messung von linearer Beschleunigung entlang einer oder mehrerer Achsen oder von Drehbewegungen entlang einer oder mehrerer Achsen als Eingabe zur Steuerung eines Systems (Abbildung 1).

Alle MEMS-Beschleunigungssensoren messen üblicherweise die Verschiebung einer Masse mit einer Positions-Messschnittstelle. Diese Messung wird dann über einen Analog-Digital-Wandler (ADC) in ein digitales elektrisches Signal umgewandelt, das digital verarbeitet werden kann. Gyroskope hingegen messen sowohl die Verschiebung der Masse als auch ihres Rahmens aufgrund der Coriolis-Beschleunigung.

Grundlegende Funktionsweise eines Beschleunigungssensors

Das zweite Newtonsche Gesetz besagt, dass die Beschleunigung (m/s2) eines Körpers direkt proportional zur resultierenden Kraft (Newton) ist und in dieselbe Richtung wirkt, und umgekehrt proportional zu seiner Masse (Gramm).

Beschleunigung = Kraft (Newton) (m/s2) Masse (Gramm)

Es ist wichtig zu beachten, dass Beschleunigung eine Kraft erzeugt, die vom Krafterkennungsmechanismus des Beschleunigungssensors erfasst wird. Der Beschleunigungssensor misst also eigentlich die Kraft und nicht die Beschleunigung. Er misst die Beschleunigung indirekt über eine auf eine der Achsen des Beschleunigungssensors ausgeübte Kraft.

Ein Beschleunigungssensor ist auch ein elektromechanisches Gerät mit Löchern, Hohlräumen, Federn und Kanälen, das mit Hilfe von Mikrofabrikationstechnologie hergestellt wird. Beschleunigungssensoren werden in einem mehrschichtigen Wafer-Prozess hergestellt und messen die Beschleunigungskräfte, indem sie die Verschiebung der Masse relativ zu festen Elektroden erkennen.

Funktionsweise des Beschleunigungssensors

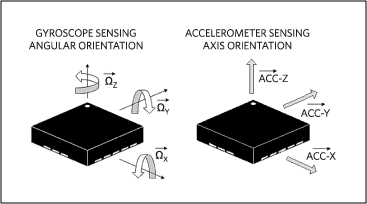

Ein gängiger Ansatz zur Erfassung von Beschleunigungskräften in Beschleunigungssensoren ist die kapazitive Erfassung, bei der die Beschleunigung mit einer Änderung der Kapazität einer beweglichen Masse zusammenhängt (Abbildung 2). Diese Erfassungstechnik zeichnet sich durch hohe Genauigkeit, Stabilität, geringen Leistungsverlust und einfache Bauweise aus. Sie ist unempfindlich gegenüber Störungen und Temperaturschwankungen. Die Bandbreite eines kapazitiven Beschleunigungssensors beträgt nur einige Hundert Hertz aufgrund seiner physischen Geometrie (Feder) und der im IC eingeschlossenen Luft als Dämpfungsmittel.

C = (ε0 × εr × A)/D (Farad)

ε0 = Erlaubter freier Raum εr = Relatives erlaubtes Material zwischen den Platten A = Überlappungsfläche zwischen den Elektroden D = Abstand zwischen den Elektroden

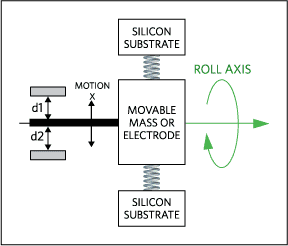

Die Kapazität kann entweder als einseitige oder als Differentialelektrode angeordnet sein. Betrachten wir den Beschleunigungssensor als Differentialelektrode (Abbildung 3). Er besteht aus einer einzigen beweglichen Masse (eine planare Oberfläche), die zusammen mit einer mechanischen Feder zwischen zwei festen Referenzsiliziumsubstraten oder -elektroden (eine weitere planare Oberfläche) platziert wird. Es ist offensichtlich, dass die Bewegung der Masse (Bewegung x) relativ zu den festen Elektroden (d1 und d2) ist und eine Änderung der Kapazitäten (C1 und C2) verursacht. Durch Berechnen der Differenz zwischen C2 und C1 können wir die Verschiebung unserer Masse und ihre Richtung ableiten.

Die Verschiebung der beweglichen Masse (Mikrometer) wird durch die Beschleunigung verursacht und erzeugt eine äußerst geringe Änderung der Kapazität für eine ordnungsgemäße Erfassung (Gleichung 1). Dies erfordert die Verwendung mehrerer beweglicher und fester Elektroden, die alle in einer Parallelkonfiguration verbunden sind. Diese Konfiguration ermöglicht eine größere Änderung der Kapazität, die genauer erfasst werden kann, und macht die kapazitive Erfassung letztendlich zu einer praktikableren Technik.

Lassen Sie uns schnell zusammenfassen. Kraft verursacht eine Verschiebung der Masse, die wiederum eine Kapazitätsänderung verursacht. Durch das Platzieren mehrerer Elektroden in Parallelschaltung wird eine größere Kapazität ermöglicht, die leichter erfasst werden kann (Abbildung 4). V1 und V2 sind elektrische Verbindungen zu beiden Seiten der Kondensatoren und bilden einen Spannungsteiler mit dem Mittelpunkt als Spannung unserer Masse.

Die analoge Massenspannung wird vor der Umwandlung in den digitalen Bereich mit Hilfe eines Sigma-Delta-ADCs durch Ladungsverstärkung, Signalverarbeitung, Demodulation und Tiefpassfilterung gehen. Der serielle digitale Bitstrom des ADC wird dann an einen FIFO-Puffer übergeben, der das serielle Signal in einen parallelen Datenstrom umwandelt. Dieser parallele Datenstrom kann dann mit einem seriellen Protokoll wie I2C oder SPI transformiert werden, bevor er zur weiteren Verarbeitung an den Host gesendet wird (Abbildung 5).

Ein Sigma-Delta-ADC eignet sich sehr gut für Beschleunigungssensor-Anwendungen aufgrund seiner geringen Signalbandbreite und hohen Auflösung. Mit einem Ausgabewert, der durch die Anzahl der Bits definiert ist, kann ein Sigma-Delta-ADC leicht in “g”-Einheiten für eine Beschleunigungssensor-Anwendung umgewandelt werden. Das “g” ist eine Einheit der Beschleunigung, die der Erdschwerkraft auf Meereshöhe entspricht.

Zum Beispiel, wenn der X-Achsen-Wert unseres 10-Bit-ADCs 600 von den verfügbaren 1023 (210 – 1 = 1023) beträgt und mit 3,3V als Referenz, können wir die Spannung für die X-Achse, die in “g” angegeben ist, mit der folgenden Gleichung ableiten:

X – Spannung = (600 × 3,3)/1023 = 1,94V

Jeder Beschleunigungssensor hat ein Null-g-Spannungsniveau, das die Spannung ist, die einer Beschleunigung von 0g entspricht. Wir berechnen zuerst die Spannungsverschiebungen von der Null-g-Spannung (die im Datenblatt angegeben ist und als 1,65V angenommen wird):

1,94V – 1,65V = 0,29V

Um die endgültige Umrechnung durchzuführen, teilen wir nun 0,29V durch die Empfindlichkeit des Beschleunigungssensors (die im Datenblatt angegeben ist und als 0,475V/g angenommen wird):

0,29V/0,475V/g = 0,6g

Ein Mehrachsen-Beschleunigungssensor

Werfen wir noch einmal einen Blick auf unsere Abbildung 3 und fügen wir einen tatsächlich hergestellten Beschleunigungssensor hinzu (Abbildung 6). Jetzt können wir jedes Bauteil eines Beschleunigungssensors mit seinem mechanischen Modell in Beziehung setzen.

Indem wir den Beschleunigungssensor anders montieren (um 90 Grad, wie in Abbildung 7 gezeigt), können wir einen 2-Achsen-Beschleunigungssensor für anspruchsvollere Anwendungen erstellen.

Es gibt zwei Möglichkeiten, einen 2-Achsen-Beschleunigungssensor zu konstruieren: Entweder werden die beiden unterschiedlichen Einachsen-Beschleunigungssensoren senkrecht zueinander angeordnet oder es wird eine einzelne Masse mit kapazitiven Sensoren verwendet, die Bewegungen entlang beider Achsen messen.

Auswahl eines Beschleunigungssensors

Bei der Auswahl eines Beschleunigungssensors für eine bestimmte Anwendung ist es wichtig, einige seiner wichtigsten Eigenschaften zu berücksichtigen:

-

Bandbreite (Hz): Die Bandbreite eines Sensors gibt den Bereich der Schwingungsfrequenzen an, auf die der Beschleunigungssensor reagiert, oder wie oft eine zuverlässige Messung erfolgen kann. Menschen können nicht viel über den Bereich von 10 Hz bis 12 Hz hinaus Körpermotion erzeugen. Aus diesem Grund ist eine Bandbreite von 40 Hz bis 60 Hz ausreichend, um eine Neigung oder menschliche Bewegung zu erfassen.

-

Empfindlichkeit (mV/g oder LSB/g): Die Empfindlichkeit ist ein Maß für das mindestens erfassbare Signal oder die Änderung des Ausgangssignals pro Änderung der Eingangsmechanik. Dies ist nur für eine Frequenz gültig.

-

Spannungsrauschdichte (µg/WURZEL Hz): Die Spannungsrauschdichte ändert sich mit der Inversen des Quadrats der Bandbreite. Je schneller wir Beschleunigungssensoränderungen lesen, desto schlechter wird die Genauigkeit. Rauschen hat einen höheren Einfluss auf die Leistung der Beschleunigungssensoren, wenn sie bei geringen g-Bedingungen mit einem kleineren Ausgangssignal arbeiten.

-

Null-g-Spannung: Dieser Begriff gibt den Spannungsbereich an, der bei einer Beschleunigung von 0g am Ausgang zu erwarten ist.

-

Frequenzgang (Hz): Dies ist der mit einer Toleranzbandbreite (±5 % usw.) angegebene Frequenzbereich, für den der Sensor Bewegung erkennen und einen korrekten Ausgang melden wird. Das angegebene Bandbreiten-Toleranzband ermöglicht es dem Benutzer, zu berechnen, wie stark sich die Empfindlichkeit des Geräts von der Referenzempfindlichkeit bei jeder Frequenz innerhalb seines angegebenen Frequenzbereichs abweicht.

-

Dynamikbereich (g): Dies ist der Bereich zwischen der kleinsten erfassbaren Amplitude, die der Beschleunigungssensor messen kann, und der größten Amplitude, bevor das Ausgangssignal verzerrt oder abgeschnitten wird.

Beschleunigungssensor versus Gyroskop

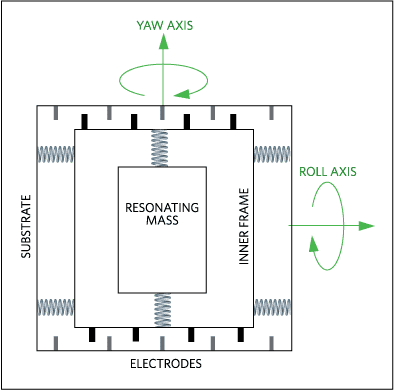

Bevor wir einige MEMS-Anwendungen beschreiben, müssen wir den Unterschied zwischen einem Beschleunigungssensor und einem Gyroskop verstehen. Beschleunigungssensoren messen lineare Beschleunigung (in mV/g) entlang einer oder mehrerer Achsen. Ein Gyroskop misst die Winkelgeschwindigkeit (in mV/Grad/s). Wenn wir unseren Beschleunigungssensor nehmen und eine Rotation darauf ausüben (z. B. eine Rollbewegung) (Abbildung 8), werden sich die Abstände d1 und d2 nicht ändern. Folglich reagiert der Ausgang des Beschleunigungssensors nicht auf Änderungen der Winkelgeschwindigkeit.

Wir können den Sensor so konstruieren, dass der innere Rahmen, der die resonierende Masse enthält, über Federn um 90 Grad relativ zur Resonanzbewegung mit dem Substrat verbunden ist (Abbildung 9). Danach können wir die Coriolis-Beschleunigung durch kapazitive Erfassung auf den Elektroden messen, die zwischen dem inneren Rahmen und dem Substrat angebracht sind.

Anwendungen von Beschleunigungssensoren und Gyroskopen

Beschleunigungssensoren werden seit langem in Automobilen eingesetzt, um Autounfälle zu erkennen und Airbags im richtigen Moment auszulösen. Sie finden viele Anwendungen in mobilen Geräten wie dem Wechsel zwischen Hoch- und Querformat, Tippgesten zum Wechseln des nächsten Songs, Tippen durch Kleidung, wenn sich das Gerät in einer Tasche befindet, oder Anti-Blur-Aufnahmen und optische Bildstabilisierung.

Indoor-Navigation

Beschleunigung ist die Änderungsrate der Geschwindigkeit

α = δv/δ t = δ2x/δt2

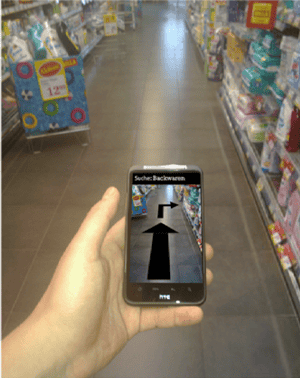

Wir können Geschwindigkeits- und Distanzinformationen aus der Beschleunigungsausgabe durch Einzel- oder Doppelintegration ableiten. Durch Hinzufügen der Messungen der Gyroskope können wir dann eine spezielle Technik verwenden, um die Position und Ausrichtung eines Objekts relativ zu einem bekannten Ausgangspunkt zu verfolgen. Diese Informationen werden für die Indoor-Navigation ohne externe Referenz oder GPS-Signal verwendet (Abbildung 10).

Optische Bildstabilisierung

Menschenhände zittern mit einer sehr niedrigen Frequenz (10 Hz bis 20 Hz). Wenn wir ein Bild mit unseren neuesten kleinen, leichten Smartphones und Kameras aufnehmen, verursachen wir Verwacklungen, die das Bild unscharf machen. Funktionen wie optischer Zoom verschlimmern dieses Problem und verursachen noch mehr Unschärfe.

Nehmen wir einen Sensor mit einer horizontalen Drift von 0,08 Grad bei Verwendung einer SVGA-Kamera mit 800×600 Bildpunktauflösung für einen Betrachtungswinkel von 45 Grad. Das Verhältnis von 45/800 = 0,056 Grad entspricht einer Unschärfe von 1,42 Pixeln. Mit zunehmender Kamerareichweite bedeckt die Unschärfe mehr Pixel und verursacht eine größere Bildverzerrung.

Eine auf Gyroskopen basierende optische Bildstabilisierung (Abbildung 11) mit einer korrigierenden Software kann Bildverwacklungen durch Übermittlung der gemessenen Daten eines mechanischen Gyroskops an einen Mikrocontroller und einen Linearmotor ausgleichen, um den Bildsensor zu bewegen.

Gestenbasierte Steuerung

Wir können MEMS-Beschleunigungssensoren für die gestenbasierte Steuerung einer drahtlosen Maus oder zur Steuerung der Richtung eines Rollstuhls oder eines Gyroskops in einer Wii®-Konsole verwenden. Weitere Beispiele sind ein intelligentes Gerät, das Gesten zur Steuerung eines Cursors auf einem Fernseher oder “virtuelle” Knöpfe oder sogar Gestenbefehle zur Steuerung externer Geräte mit einer handgehaltenen drahtlosen Sensor-Einheit verwendet.

Fazit

MEMS-Beschleunigungssensoren und Gyroskope werden seit langem in einer Vielzahl von Anwendungen in der Schifffahrt, im Weltraum, in der industriellen Robotik und in Automobilen eingesetzt. Ihre Anwendungsvielfalt hat sich jedoch nun auch auf Smartphones ausgeweitet, wo sie uns eine neue Möglichkeit bieten, über Bewegung und Gesten mit unseren Geräten zu interagieren. Das Verständnis des Verhaltens von MEMS und der Eigenschaften eines Beschleunigungssensors oder Gyroskops ermöglicht es Designern, effizientere und kostengünstigere Produkte für Massenanwendungen zu entwickeln. Diese MEMS-Geräte ermöglichen es uns auch, neue Anwendungen zu schaffen, die tiefgreifend verändern, wie unsere Bewegungen, Körperbewegungen und Gesten Einfluss auf unser tägliches Leben haben.