Spulen sind eine wichtige Komponente in vielen elektronischen Geräten und Anlagen. Sie werden verwendet, um magnetische Felder zu erzeugen oder zu verstärken. Beim Bau von Spulen ist die Auswahl des richtigen Leitermaterials entscheidend. In diesem Artikel werfen wir einen Blick auf die verschiedenen Materialien, die für Spulenwicklungen verwendet werden können.

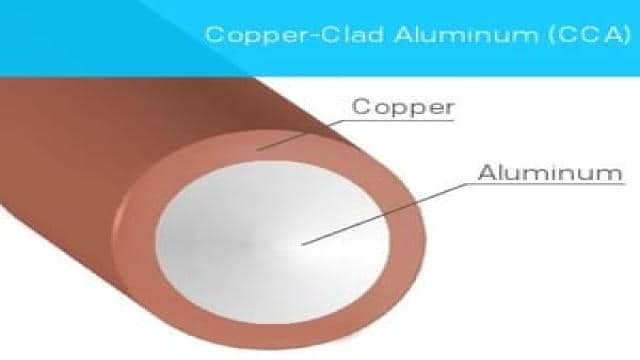

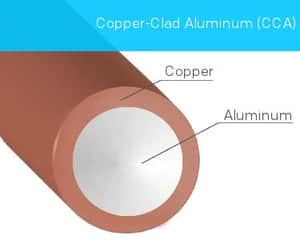

Kupferplattiertes Aluminium (CCA): Das Trendmaterial in der Spulenherstellung

Als häufigste Alternative zu Kupfer- oder Aluminiumdraht hat sich für die Spulenproduktion eine Kombination aus ebendiesen Metallen etabliert. Kupferplattiertes Aluminium, bekannt als CCA-Draht, hat im Vergleich zu reinem Kupferdraht ein geringeres Gewicht aufgrund der niedrigen Dichte. CCA-Draht wird durch das Verbinden einer Schicht aus reinem Kupfer mit einem Aluminiumkern hergestellt. Obwohl CCA-Draht weniger Kupfer enthält, bietet er fast die gleiche Leitfähigkeit wie reine Kupferdrähte. Der Widerstand ist jedoch etwas höher. Dies liegt an einem elektrischen Phänomen, dem sogenannten “Skin-Effekt”. Bei hohen Frequenzen verteilt sich der Strom im Leiter so, dass die Stromdichte in der Nähe der Oberfläche höher ist. CCA-Draht eignet sich daher besonders gut für Anwendungen mit hohen Frequenzen. Ein weiterer Vorteil von CCA-Draht ist die Kombination aus dem Gewichtsvorteil von Aluminium und der guten Schweiss- und Lötbarkeit von Kupfer.

Hochfeste Legierungen als Leitmaterial in der Spulenproduktion

Neben Kupfer und Aluminium spielen auch hochfeste Legierungen eine wichtige Rolle bei der Herstellung von Spulen. Diese Legierungen zeichnen sich durch ihre höhere Bruchfestigkeit im Vergleich zu reinem Kupfer aus. Sie haben auch höhere Zugspannungs- und Dehnungswerte. Die Drähte HTW und XHTW des Herstellers Elektrisola sind besonders für Anwendungen in der Luft- und Raumfahrtindustrie, der Unterhaltungselektronik sowie für Lautsprecher und Vibrationsmotoren interessant.

Selten verwendetes Leitermaterial in der Spulenherstellung

Es gibt auch einige seltener verwendete Materialien, die bei der Herstellung von Magnetspulen zum Einsatz kommen:

Kohlenstoff

Kohlenstoffdraht ist kostengünstig und unterdrückt Hochfrequenzstörungen (RFI) und elektromagnetische Störungen (EMI). Daher findet er Anwendung im Fahrzeugbau und als Ersatzdraht.

Manganin

Manganin ist eine Legierung aus Kupfer, Mangan und Nickel. Es weist nur eine geringe Widerstandsänderung bei Temperaturschwankungen auf, ist sehr widerstandsfähig gegen Hitzekorrosion und hat eine hohe Langzeitstabilität.

Titan

Titan hat gute mechanische und physikalische Eigenschaften. Es ist säurebeständig und lässt sich leicht konfigurieren, herstellen und schweißen. Aufgrund seiner Korrosionsbeständigkeit wird es häufig in der Luft- und Raumfahrt, chemischen Verarbeitung und medizinischen Industrie eingesetzt.

Nickel-Chrom

Nickel-Chrom-Draht besteht aus Nickel, Chrom und Eisen. Er ist widerstandsfähig, oxidationsbeständig und hat eine gute Duktilität und Schweissbarkeit. Die verschiedenen Arten von Nichrom haben unterschiedliche Mengen an enthaltenem Nickel und unterscheiden sich in ihrer Betriebstemperatur.

Kanthal

Kanthal ist eine Legierung aus Eisen-Chrom-Aluminium (FeCrAl) und wird in Widerstands- und Hochtemperaturanwendungen eingesetzt. Es bildet eine Schutzschicht aus Aluminiumoxid, die als Wärmeleiter und Isolator dient. Kanthal hat eine extrem hohe Schmelztemperatur von 1425° C.

Nickel

Nickeldraht erwärmt sich schnell und hat einen sehr geringen Widerstand. Leider schmilzt Nickeldraht bei hohen Temperaturen leicht und kann daher nur in temperaturkontrollierten Anwendungen verwendet werden.

Die Auswahl des richtigen Leitermaterials für Spulenwicklungen hängt von verschiedenen Faktoren ab, einschließlich der gewünschten Anwendung und den spezifischen Anforderungen des Projekts. Es ist wichtig, die Eigenschaften und Leistungsfähigkeit jedes Materials zu berücksichtigen, um die bestmöglichen Ergebnisse zu erzielen.