Polykondensation und Polyaddition sind zwei unterschiedliche Reaktionen, die zur Herstellung von Polymeren verwendet werden. In diesem Artikel werden wir uns mit diesen beiden Verfahren genauer befassen und ihre Anwendungen in der Industrie betrachten.

Polykondensation

Polykondensation ist eine Reaktion, bei der Monomere zu einem Polymer reagieren. Im Gegensatz zu anderen Polymerisationsarten ist die Polykondensation eine Verkettungsreaktion, bei der ein kleines Molekül wie Wasser, Alkohole oder Halogenwasserstoffe abgespalten wird. Diese Reaktion führt zur Bildung von Polyamiden, Polyestern, Polycarbonaten, Aminoplasten und Polysulfiden.

Polyamide wie Nylon und Perlon sowie Polyester wie Diolen und Trevira sind bekannt für ihre Verwendung als Kunstfasern in Kleidungsstücken weltweit. Damit ein Monomer an der Reaktion teilnehmen kann, muss es mindestens zwei funktionelle Gruppen besitzen, die reaktionsfähig sind, wie zum Beispiel -OH, -COOH, -CO oder -NH2.

Aminoplaste und Phenoplaste

Aminoplaste sind Polykondensationsprodukte von Harnstoff und Formaldehyd. Sie werden hauptsächlich als Klebstoffe in der Holzindustrie und als Isoliermaterial verwendet. Harnstoff-Formaldehyd-Harze, auch als Harnstoffharze oder UF-Harze bekannt, werden häufig in Holzwerkstoffen wie Spanplatten eingesetzt. Sie finden auch Verwendung in Haushaltsartikeln, Karosserieteilen und Verpackungsmaterialien.

Phenoplaste hingegen sind Polykondensationsprodukte von Formaldehyd mit Phenol und seinen Derivaten. Sie gehören zu den ersten Kunststoffen und das bekannteste Phenoplast ist Bakelit, das 1907 erfunden wurde. Phenoplaste werden aufgrund ihrer stark vernetzten Makromoleküle zu harten und spröden Kunststoffen.

Synthesefasern

Die Geschichte der Textilfasern reicht bis zu den Anfängen der Menschheit zurück. Archäologische Funde deuten darauf hin, dass bereits vor 7000 Jahren Leinen aus Flachs hergestellt wurden. Im Jahr 1857 entdeckte der Chemiker Mathias Schweizer, dass das sogenannte “Schweizer Reagens” Cellulose auflösen kann. Auf Basis dieser Entdeckung entwickelten Max Fremery und Johann Urban 1897 das Patent zur Herstellung von Cupro, einer Kunstseidefaser, die in der Textilindustrie Verwendung fand.

Die erste vollsynthetische Faser, Nylon, wurde 1934 von Wallace Hume Carothers entwickelt. Nylon wird aus Hexamethylendiamin (HMD) und Adipinsäure hergestellt. Dieses Polyamid 6.6 wird durch eine Polykondensationsreaktion hergestellt, bei der Wasser abgespalten wird.

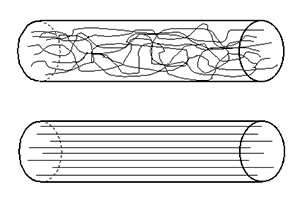

Orientierung der Fasern

Fasern haben gegenüber kompakten Materialien viele Vorteile, insbesondere aufgrund ihrer Orientierung. Werkstoffe mit langkettigen Molekülen wie Synthesefasern können eine hohe Orientierung erzeugen, indem die aus den Spinndüsen austretenden Fäden in einem nachfolgenden Streckprozess ihre Festigkeit und Elastizität erhalten. Durch die parallel angeordneten Fadenmoleküle entsteht eine hohe Festigkeit und Elastizität.

Polyesterfasern sind heute in der Textilindustrie unverzichtbar.

Polyaddition

Bei Polyaddition handelt es sich um eine Reaktion, bei der Polymere in mehrstufigen, unabhängigen Einzelreaktionen “aneinander addiert” werden. Die Reaktion erfolgt zwischen Molekülen mit zwei funktionellen Gruppen und Molekülen, die reaktionsfähige H-Atome besitzen. Im Gegensatz zur Polykondensation handelt es sich hierbei um keine Gleichgewichtsreaktion.

Die wichtigsten Kunststoffe, die durch Polyaddition hergestellt werden, sind Polyurethane (PU) und Polyharnstoffe. Polyurethane entstehen durch die Polyadditionsreaktion von Diolen oder Polyolen mit Polyisocyanaten. Sie können hart und spröde oder weich und elastisch sein, abhängig von den eingesetzten Polyolen. Polyurethane werden in verschiedenen Anwendungen wie Sportschuhsohlen, Montageschaum und vielem mehr verwendet.

Abschließend lässt sich sagen, dass Polykondensation und Polyaddition wichtige Reaktionen zur Herstellung verschiedener Kunststoffe sind. Durch diese Verfahren können Kunststoffe mit unterschiedlichen Eigenschaften hergestellt werden, die in vielen Branchen Anwendung finden. Von Textilfasern bis hin zu Klebstoffen und Isoliermaterialien bieten diese Verfahren eine breite Palette von Möglichkeiten für die Kunststoffindustrie.